فن آوری قالب گیری تزریقی پودر فلز (MIM) یک متالورژی پودر جدید در نزدیکی فن آوری تشکیل خالص است که در زمینه متالورژی پودر معرفی شده است.

مقدمه فنی

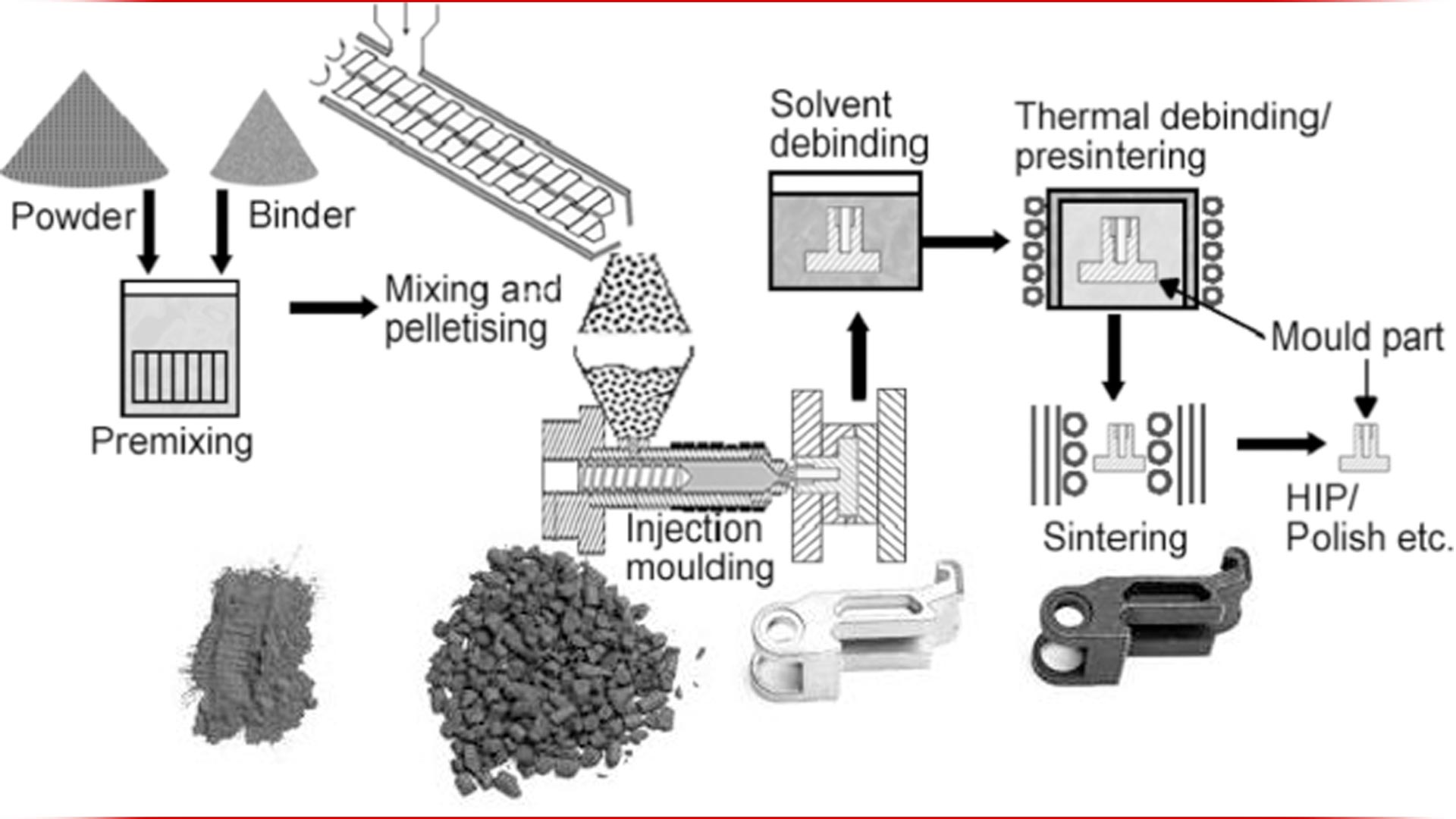

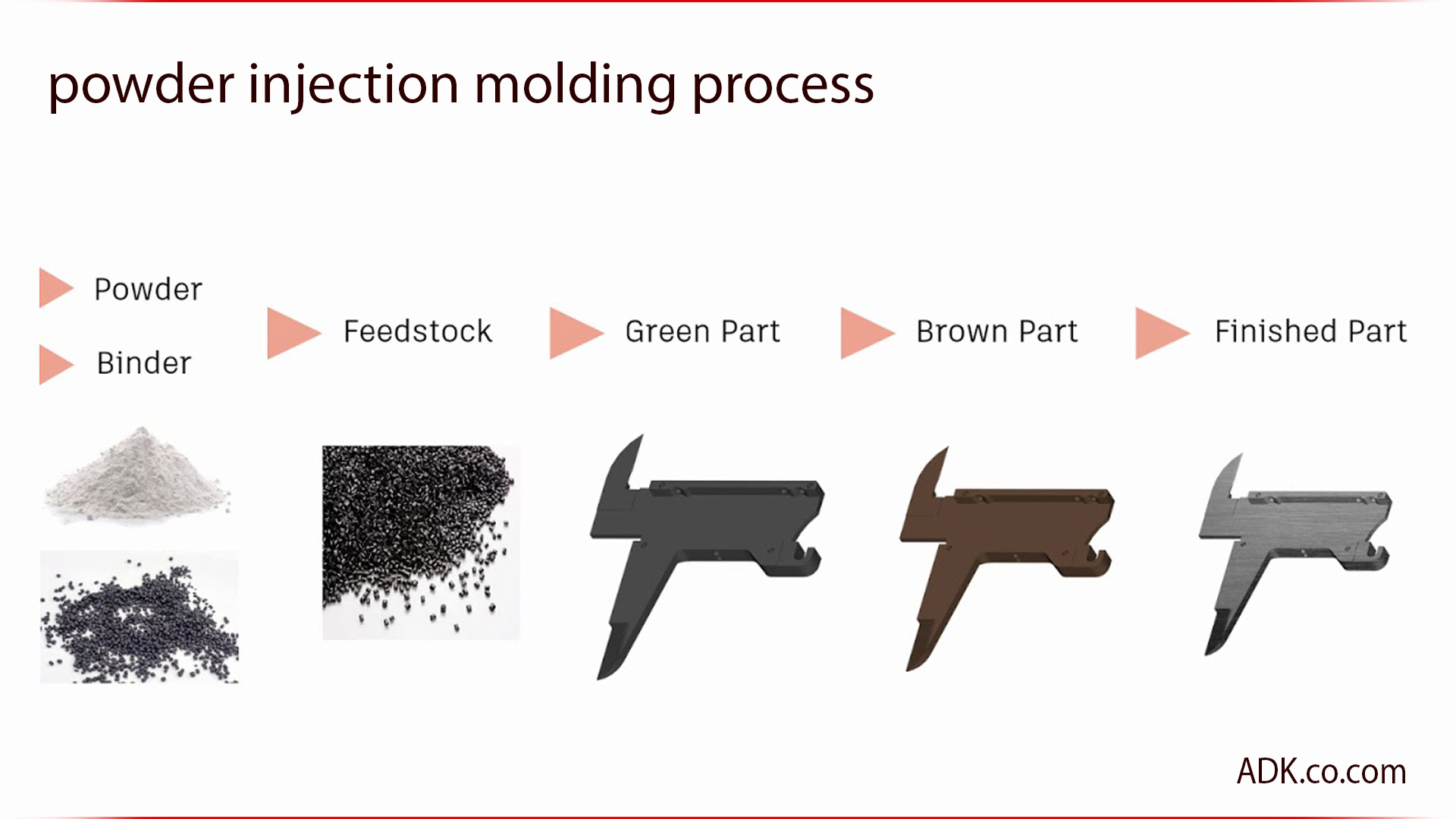

فرایند اساسی به شرح زیر است: در مرحله اول، پودر جامد و نوار پیوندی آلی به طور یکنواخت درهم ریخته می شوند و پس از دانه بندی، فیلم با قالب گیری تزریقی در حالت پلاستیسیسی (حدود ۱۵۰ درجه سانتیگراد)، و سپس شیمیایی یا گرمایشی، فشرده می شود. روش تجزیه، پیوند دهنده را در بدن شکل حذف می کند و در نهایت با پختن به منظور تولید محصول نهایی، توزیع می شود. در مقایسه با فرایندهای سنتی، ویژگی های دقت بالا، سازمان یکنواخت، عملکرد عالی و هزینه تولید کم است. محصولات آن به طور گسترده ای در مهندسی اطلاعات الکترونیکی، تجهیزات پزشکی، تجهیزات دفتری، ماشین آلات، ماشین آلات، سخت افزار، تجهیزات ورزشی، صنعت ساعت، سلاح و هوافضا و سایر بخش های صنعتی مورد استفاده قرار می گیرد. بنابراین، به طور گسترده ای معتقد است که توسعه این تکنولوژی منجر به انقلاب در تکنولوژی تشکیل و پردازش قطعات و شناخته شده به عنوان “داغترین بخش تشکیل تکنولوژی امروز” و “تشکیل تکنولوژی قرن ۲۱st”.

تاریخ و وضعیت فعلی

Parmatech، کالیفرنیا، در سال ۱۹۷۳ اختراع شد. در اوایل دهه ۱۹۸۰، بسیاری از کشورها در اروپا و ژاپن نیز انرژی زیادی را برای شروع تحقیقات در زمینه فناوری سرمایه گذاری کرده و به سرعت آن را تبلیغ کردند. به خصوص در اواسط دهه ۱۹۸۰، این فناوری از زمانی که صنعتی شد، به سرعت پیشرفت کرده است و هر ساله میزان آن افزایش می یابد. تا کنون، بیش از ۱۰۰ شرکت در بیش از ده کشور و منطقه مانند ایالات متحده، اروپای غربی و ژاپن در توسعه محصول، توسعه و فروش تکنولوژی فرآیند مشارکت دارند. ژاپن در رقابت بسیار فعال است و عملکرد عالی دارد. بسیاری از شرکت های بزرگ در ارتقاء صنعت MIM، از جمله Pacific Metal، Mitsubishi فولاد، Kawasaki فولاد، کوبه فولاد، معادن Sumitomo، Seiko-Epson، فولاد ویژه Datong، و غیره درگیر هستند. در حال حاضر بیش از چهل شرکت متخصص در صنعت MIM در ژاپن و ارزش فروش کلی محصولات صنعتی MIM پیشتر از اروپا بوده است و به طور مستقیم ایالات متحده را دنبال می کند. تا کنون، بیش از ۱۰۰ شرکت در سراسر جهان در توسعه محصول، تحقیق و فروش این تکنولوژی مشغول بوده اند. بنابراین فناوری MIM به عنوان فعالترین میدان فناوری مرزی در صنعت تولید جدید تبدیل شده است و توسط تکنولوژی پیشرو در صنعت متالورژی جهان معرفی شده است. جهت اصلی پودر متالورژی تکنولوژی توسعه فناوری MIM.

ویژگی های فرآیند

تکنولوژی قالب گیری تزریق پودر فلز یک محصول چند منظوره و متقابل تکنولوژی قالب گیری پلاستیک، شیمی پلیمری، تکنولوژی متالورژی پودر و علم مواد فلزی است. این می تواند قالب های تزریقی را تولید کند و از طریق پختگی به سرعت تولید چگالی بالا و دقت بالا را به وجود آورد. قطعات سه بعدی ساختاری پیچیده ای شکل می تواند به سرعت و با دقت تبدیل ایده های طراحی به محصولات با ساختار خاص و ویژگی های عملکردی، و به طور مستقیم می تواند قطعات را در دسته تولید کند، که یک انقلاب جدید در صنعت فن آوری تولید است. تکنولوژی فرآیند نه تنها دارای مزایای فرایند متالورژی پودر کمتر متداول است، بدون برش یا برش کمتر، بازده اقتصادی بالا، بلکه نقص های محصولات پردازش متالورژی پودر سنتی، مواد ناهموار، خواص مکانیکی پایین و مشکل در تشکیل دیواره های ناز را برطرف می کند و ساختار پیچیده. این به ویژه برای تولید انبوه قطعات کوچک، پیچیده و متال ویژه مناسب است. فرآیند باند → مخلوط کردن → قالب گیری تزریقی → چربی زدگی → سایش ← پس از درمان. [۲]

پودر فلز پودر

پودر فلزی مورد استفاده در فرآیند MIM به طور کلی دارای اندازه ذرات ۰.۵ تا ۲۰ میکرومتر است. در تئوری، ذرات دقیق تر، مساحت سطح خاصی بزرگتر و سهولت قالب گیری و پختن. فرایندهای متالورژی پودر معمولی از پودر های بزرگتر بزرگتر از ۴۰ میکرومتر استفاده می کنند.

چسب آلی

عملکرد چسب آلی، پیوند ذرات پودر فلز است، به طوری که مخلوط در بشکه دستگاه تزریق برای رئوئولوژی و روانکاری، یعنی حامل جریان جریان پودر هدایت می شود. بنابراین، انتخاب گیربکس حامل کل پودر است. بنابراین انتخاب چوب کلید کل قالب گیری تزریق پودر است. مقررات مربوط به سطوح آلی:

۱. دوز کوچک است و اتصال دهنده می تواند رئوولوژی بهتر با چسبندگی کمتر تولید کند؛

۲. بدون واکنش، هیچ واکنش شیمیایی با پودر فلزی در طی فرایند از بین بردن اتصال دهنده؛

۳. آسان برای حذف، هیچ کربن باقی مانده در محصول است.

مخلوط کردن

پودر فلزی و باند آلی به صورت یکنواخت با یکدیگر ترکیب می شوند تا مواد خام مختلف را به یک مخلوط برای قالب گیری تزریقی ترکیب کنند. یکنواختی مخلوط به طور مستقیم بر سیالیت آن تاثیر می گذارد، بنابراین بر پارامترهای فرایند ریخته گری تزریق، و نیز چگالی و دیگر خواص مواد نهایی تاثیر می گذارد. ریخته گری تزریقی این فرآیند گام با فرآیند قالب گیری تزریقی پلاستیک در اصل سازگار است و شرایط تجهیزات اساسا یکسان است. در طی فرآیند قالب گیری تزریقی، مخلوط به یک ماده پلاستیکی با رئولوژی در بشکه دستگاه تزریق گرم می شود و به صورت قالب تزریق تحت فشار تزریق مناسب به شکل خالی تزریق می شود. بطری تزریق باید در میکروسکوپیک یکنواخت باشد تا کاغذ در طول فرآیند پختگی یکنواخت شود.

استخراج

خالص شکل باید از سیلندر آلی موجود در خالص قبل از پختن، فرآیند شناخته شده به عنوان استخراج حذف شود. فرآیند استخراج باید اطمینان حاصل شود که باند تساوی از بخش های مختلف خالی در طول میکرو کانال بین ذرات بدون کاهش قدرت خالی تخلیه می شود. میزان حذف باندینگ به طور کلی از معادله دیفرانسیل پیروی می کند. پختن به خلوص متخلخل رطوبت اجازه می دهد تا به یک محصول با یک بافت و خواص مشخص متصل شود. اگر چه خواص مقاله مربوط به بسیاری از عوامل فرآیند قبل از پخت شدن است، در بسیاری از موارد، روند پخت دوده تاثیر بزرگی و حتی قاطع بر ساختار متالورژی و خواص مقاله نهایی دارد.

پردازش پست

برای قطعات با ابعاد دقیق تر لازم است پس پردازش لازم است. این فرآیند مشابه فرایند عملیات حرارتی یک محصول فلز معمولی است.

خصوصیات پردازش MIM

مقایسه پردازش MIM با سایر تکنیک های پردازش

پودر خام مواد استفاده شده توسط MIM دارای اندازه ذرات ۲-۱۵ میکرومتر است، در حالی که پودر پودر خام پودر متالورژی معمولی دارای اندازه ذرات ۵۰ تا ۱۰۰ میکرومتر است. تراکم محصول به پایان رسید از فرایند MIM به دلیل استفاده از پودر خوب است. فرایند MIM دارای مزایای استفاده از فرایند متالورژیکی پودر سنتی است و درجه بالایی از آزادی در فرم توسط متالورژی پودر معمولی به دست نمی آید. متالورژی پودر سنتی محدود به قدرت و چگالی بسته بندی قالب است و شکل عمدتا نوع استوانه ای دو بعدی است.

فرآیند خشک کردن ریخته گری سنتی یک روش بسیار مؤثر برای ساخت محصولات پیچیده ای است. در سال های اخیر، محصولات نهایی شکاف ها و سوراخ های عمیق با استفاده از کمک های هسته سرامیکی، اما قدرت هسته سرامیکی و سیالیت مایع ریخته گری محدود می شود. این روند هنوز با مشکلات فنی مواجه است. به طور کلی این فرایند برای ساخت قطعات بزرگ و متوسط مناسب است و اشکال کوچک و پیچیده ای برای MIM مناسب تر است. فرآیند تولید پروژه مقایسه فرایند MIM فرآیند متالورژی پودر متالورژی پودر اندازه ذرات (μm) 2-1550-100 تراکم نسبی (٪) ۹۵-۹۸۸۰-۸۵ وزن محصول (گرم) کمتر یا مساوی ۴۰۰g 10 – صدها عدد محصولات ۳D Complex اشکال عملکرد مکانیکی شکل ساده دو بعدی.

روند MIM و متالورژی پودر متداول در مواد مانند آلومینیوم و آلیاژهای روی، که دارای ذرات پایین و سیالیت خوب مایع ریخته گری است، استفاده می شود. محصولات این فرآیند با توجه به محدودیت های مواد، از نظر مقاومت، مقاومت در برابر سایش و مقاومت خوردگی محدود شده اند. فرآیندهای MIM می توانند مواد خام بیشتری را پردازش کنند.

فرایند ریخته گری دقیق، اگر چه دقت و پیچیدگی محصولات آن در سال های اخیر افزایش یافته است، اما هنوز هم با فرآیند انهواسیون و روند MIM قابل مقایسه نیست. پودر جعل پیشرفت مهمی است و به تولید انبوه میله های اتصال متصل شده است. با این حال، به طور کلی، هزینه درمان گرما و زندگی قالب در فرآیند جعل هنوز مشکل است و هنوز هم باید بیشتر حل شود.

روش های ماشینکاری سنتی و اخیرا قابلیت های پردازش خود را بوسیله اتوماسیون افزایش داده اند، پیشرفت های زیادی را از لحاظ اثر و دقت انجام داده اند، اما روش های اساسی هنوز هم نمی توانند از ماشینکاری (چرخش، تراشکاری، فرزکاری، سنگ زنی، حفاری، پرداخت و غیره) جدا شوند. ) برای تکمیل شکل قسمت. دقت ماشینکاری روش های ماشینکاری بسیار بهتر از سایر روش های ماشینکاری است، اما از آنجا که استفاده موثر از مواد کم است، تکمیل شکل توسط تجهیزات و ابزار محدود شده است و برخی از قطعات ماشینکاری نمی توانند باشند. برعکس، MIM می تواند به طور موثر از مواد بدون محدودیت استفاده کند. برای ساخت قطعات دقت کوچک و دشوار شکل، روند MIM نسبتا مقرون به صرفه و بسیار رقابتی در مقایسه با ماشینکاری است.

تکنولوژی MIM با روش های پردازش سنتی رقابت نمی کند، بلکه به ناکافی های فنی یا عدم توانایی روش های پردازش سنتی می پردازد. تکنولوژی MIM می تواند در زمینه قطعات ساخته شده توسط روش های ماشینکاری سنتی مورد استفاده قرار گیرد. مزایای فنی فرآیند MIM در تولید اجزای تشکیل دهنده اجزای سازنده ساختارهای بسیار پیچیده را قادر می سازد.

فن آوری فرایند تزریق با استفاده از دستگاه تزریق برای تزریق محصول خالی برای اطمینان از اینکه مواد به طور کامل حفره قالب را پر می کند، بنابراین اطمینان از تحقق ساختار پیچیده بالا از بخش. در گذشته، تکنولوژی پردازش سنتی ابتدا به اجزای فردی تبدیل شد و سپس به اجزای تشکیل شد. هنگام استفاده از فناوری MIM، می توان آن را در یک بخش کامل تکمیل کرد، که عمدتا مراحل را کاهش می دهد و روند پردازش را ساده می کند. در مقایسه با سایر روش های پردازش فلز، MIM دقت ابعادی بالایی دارد و نیازی به پردازش ثانویه یا مقدار کمی از اتمام ندارد.

فرآیند قالب گیری تزریق می تواند به طور مستقیم قطعات ساختاری نازک و پیچیده ساختاری تشکیل دهد. شکل محصول نزدیک به نیاز محصول نهایی است، و تحمل ابعاد قطعات به طور کلی در ± ۰.۱ ± ۰.۳ ۰.۳ نگه داشته می شود. به طور خاص، کاهش هزینه های پردازش آلیاژهای سخت که برای ماشین آلات مشکل است و کاهش تلفات پردازش فلزات گرانبها را کاهش می دهد، بسیار مهم است. محصول دارای ریز ساختار یکنواخت، تراکم بالا و عملکرد خوب است.

در طول فرایند فشار دادن، به دلیل اصطکاک بین دیوار قالب و پودر و پودر و پودر، توزیع فشار فشار بسیار ناهموار است، که منجر به ناهمگونی خالی فشرده در ریزساختار می شود که منجر به فشار دادن از متالورژی پودر. انقباض در طی فرآیند پخت ناهموار، به طوری که درجه حرارت پخت باید کاهش یابد تا این اثر کاهش یابد، به طوری که محصول تخلخل بزرگی، تراکم مواد ضعیف و تراکم کم است که به طور جدی بر خواص مکانیکی محصول تاثیر می گذارد. برعکس، فرآیند قالب گیری تزریقی یک فرایند قالب گیری مایع است. حضور گیربکس تطابق یکنواخت پودر را تضمین می کند، بنابراین نازایی ریزساختار خالی را از بین می برد و بنابراین تراکم محصول مذاب ممکن است به چگالی تئوری مواد منتهی شود. به طور کلی، تراکم محصول فشرده تنها می تواند به ۸۵٪ از چگالی نظری برسد. فشرده سازی بالا محصول می تواند قدرت را افزایش دهد، سختی را تقویت، انعطاف پذیری، هدایت الکتریکی و حرارتی را بهبود بخشد و خواص مغناطیسی را بهبود بخشد. راندمان بالا و آسان برای رسیدن به حجم بالا و تولید مقیاس بزرگ.

قالب فلزی مورد استفاده در تکنولوژی MIM، همانند ابزار قالب گیری تزریقی پلاستیک مهندسی است. با توجه به استفاده از قالب های فلزی، MIM برای تولید انبوه قطعات مناسب است. از آنجایی که خلوص محصول با استفاده از یک دستگاه تزریق شکل می گیرد، بازده تولید به میزان قابل توجهی بهبود می یابد، هزینه تولید کاهش می یابد و سازگاری و تکرارپذیری محصول قالب گیری تزریقی خوب است، بنابراین تضمین تولید انبوه و صنعتی در مقیاس بزرگ تولید طیف گسترده ای از مواد قابل استفاده، مناطق کاربردی گسترده (آهن، کم آلیاژ، فولاد با سرعت بالا، فولاد ضد زنگ، آلیاژ دریچه، کاربید).

مواد مورد استفاده برای قالب گیری تزریقی بسیار گسترده هستند. در اصل، هر ماده پودر با درجه حرارت بالا، می تواند به وسیله روش MIM، از جمله مواد سخت به ماشین و مواد ذوب بالا در فرایندهای تولید سنتی، ساخته شود. علاوه بر این، MIM همچنین می تواند تحقیقات فرمولاسیون مواد را بر اساس نیاز کاربر انجام دهد، مواد تشکیل دهنده آلیاژ هر ترکیبی را تولید کند و مواد کامپوزیت را به قطعات تبدیل کند. زمینه های کاربردی محصولات قالب گیری تزریقی در سراسر اقتصاد ملی گسترش یافته و چشم انداز بازار گسترده ای دارد.

عملکرد و هزینه

پروسه MIM از پودر خوب میکرون استفاده می کند که نه تنها باعث انحطاط پخت می شود بلکه باعث بهبود خواص مکانیکی مواد، طول عمر خستگی مواد می شود و مقاومت، مقاومت در برابر خوردگی و خواص مغناطیسی را بهبود می بخشد. خواص اساسی برخی از مواد MIM در جدول ۱ ذکر شده است. چگالی ماده g / cm3 سختی مقاومت کششی MPa استحکام خم MPA طول عمر٪ کوآسیتیوم (A / cm) آلیاژ مبتنی بر آهن ۹۸Fe2Ni7.4187HRB552 —- 5.5 —- 92Fe8Ni7 .5088HRB560 —- 8 — -95.5Fe2NiCu0.5Mo7.4099HRB682 —- 3.3 —- فولاد ضد زنگ ۳۰۴۷.۴۲۴۲HRB520 —- 20 —- 3167.6042HRB520 —- 20 —- کاربید YG614.60 —– — 1460 —- 173YG814.50 ——– 1680 —- 124YT1510.45 ——– 1140 —- 117 آلیاژ تنگستن ۹۰٪ W17.90320HV30920– –6 —- 93٪ W18.30310HV30900 —- 10 —- 97٪ W18.50350HV30880 —- 6 —-.

توجه: * این داده ها تراکم نسبی MIM تجزیه و تحلیل هزینه برای فوق العاده سخت و بیش از حد مضر برای برش مواد یا اشکال هندسی، جداسازی و یا آلودگی مواد در هنگام ریخته گری، استفاده از روند MIM می تواند به طور قابل توجهی صرفه جویی در هزینه. به عنوان مثال، در مورد یک ماشین چاپگر جزء چاپگر ماشین تحریر، معمولا باید ۱۴ پاس به فرآیند بالا داشته باشد؛ و روند MIM نیاز به تنها ۶ فرآیند، که می تواند حدود نیمی از هزینه را نجات دهد. به عنوان نسبت هزینه های هزینه مواد / هزینه تولید افزایش می یابد، هزینه بالقوه بیشتر احتمال دارد که کاهش یابد. بنابراین، قطعات کوچکتر و پیچیده تر، مزایای اقتصادی بهتر خواهد بود. از تجزیه و تحلیل بالا می توان دید که پتانسیل قالب گیری MIM بسیار بزرگ است.

زمینه کاربرد فنی

۱. کامپیوتر و امکانات کمکی آن: مانند قطعات چاپگر، هسته مغناطیسی، پین مهاجم، قطعات درایو؛

۲. ابزار: مانند بیت حفاری، سر برش، نازل، تفنگ تفنگ، فرزکاری مارپیچی، مشت، آستین، آچار، ابزار الکتریکی، ابزار دست و غیره؛

۳. لوازم خانگی: مانند موارد دیده بان، دستبند، مسواک برقی، قیچی، طرفداران، باشگاه های گلف، جواهرات حلقه زنجیر، گیره توپ، بیت ابزار برش و اجزای دیگر؛

۴. قطعات برای ماشین آلات پزشکی: مانند فریم ارتوپدی، قیچی، موچین؛

۵. قطعات نظامی: دم موشک، قطعات اسلحه، کلاهک ها، هود ها و قطعات اعتباری؛

۶. قطعات الکتریکی: بسته بندی الکترونیکی، موتورهای میکرو، قطعات الکترونیکی، قطعات سنسور؛

۷. قطعات مکانیکی: مانند ماشین پنبه شل، ماشین آلات نساجی، ماشین خم کن، ماشین آلات اداری و غیره؛

۸. قطعات دریایی خودرو: مانند حلقه داخلی کلاچ، آستین چنگال، آستین توزیع کننده، راهنمای شیر، مرکز هماهنگ سازی، قطعات هوا و غیره

جهت آینده

توسعه آینده قالب گیری تزریقی پودر عمدتا در تلاش های مواد و طراحی است، با استفاده از مزایای این روند برای کمک به مشتریان طراحی محصول و کاهش هزینه ها، در نتیجه گسترش استفاده از قالب گیری تزریق پودر.